[系统组成]

根据各部门的职责及功能定位,整系统主要划分为5个子系统:仓库管理子系统、技术部管理子系统、生产管理子系统、生产车间称重管理子系统、IT部服务器管理子系统。

① 仓库管理子系统:原材料入库,生成条形码,记录料号、品名、规格、批号、如期、供应商等信息

② 技术部管理子系统:维护、管理配方信息,维护管理产品信息。

③ 生产管理子系统:制定生产任务、安排生产

④ 生产车间称重管理子系统:根据生产任务和配方资料组织工人生产。根据配方表信息称重,比对重量。通过条码枪识别原材料和批号

⑤ IT部服务器管理子系统:权限管理、数据库维护、客户端状态监测。

[系统特点] 服务器存储并管理全部生产配方,支持配方自定义。生产部制定生产计划时,通过输入配方编号便可灵活调取配方工艺。生产线领取任务后,配方会自动加载到当前生产线的电脑上。 电脑全程控制配料过程,当生产线进行配料时,自动配料转盘会按配方设定的投料顺序自动将原料送至操作员面前,线上操作人员只需按照电脑提示的配料步骤与原料投放量逐步操作即可。在每次称量前,操作人员通过使用扫描枪检测原料是否正确、是否过质保期,当出现上述错误时亮红色警报灯,并且不能进行下步操作,直到纠正错误为止;在进行称重时,电脑会比对原料的投放重量,若超出允许的误差范围则会报警,直到重量调整准确后方可进行后续操作。一项操作完成,若无错误,电脑才会允许下一步操作。其配料过程的全部操作都实时记录。 采用两种或多种规格的电子秤,可以获得不同的分辨精度,分别用来称量主原料和辅助原料。称量过程中,电脑会自动提示使用哪种电子秤,若操作错误,电脑会自动报警、提示错误原因,且无法进入下步操作。 ● 配料数据实时记录,全程可追溯 每个配方配料成功后,系统自动保存详细的配料记录,包括每种原料的名称和编号、实际称量值、公差、配料时间、配料人、批次号、订单号等,对于所有已经完成的称重信息,系统提供查询、统计功能。按日期、配料单号、料号、操作员等信息进行分类检索。查询结果可以导出到电子表格。 使用条形码系统对原料进行库存管理,可以大大提高工作效率,减少错误的发生。每次配料生产开始前,生产线电脑自动调用此次生产所需配方,并将原料的编号、位置等信息告知操作人员,以避免取错原料的情况发生。原料的使用遵循“先进先出”的原则,先入库的原料电脑优先使用,配料称量成功后系统自动登记原料出库,使得您可以充分利用原料并且降低浪费,从而让您的生产更加低耗且环保。 ● 混料前再验证,确保工艺准确无差错 称重过后打印出称重标签,每种称好的原材料和标签一一对应,生产混料时根据称重标签进行验证订单的完整性,把批次中的物料与混料罐一一对应,不是该批次的物料不能在该混料罐混料。 在库存原料管理、配方配料及成品出库的过程中,全程条形码(二维码)标签识别管理。在原料入库、配料生产以及成品包装等过程中,称重完成后标签打印机自动打印包含条形码的标签,再由人工或自动贴标,以便于物料管理,产品数据追溯。 采用本系统后,员工只需按照电脑指示操作,即使对于无专业技能人员,也能按屏幕上出现的信息进行操作,从而获得准确的称重和操作效率。且免去了管理中原需的复核过程,这就意味着一个人完成了原本需要两个人完成的工作,提高了工作效率。 ● 数据兼容性高,完善的报表功能 可与其他系统的结合,与企业内部的ERP、MES、SAP、WMS等系统高度兼容,提供多种数据接口。根据企业需求,提供各种生产报表、报警报表及其它定制的报表功能。

● 智能配方管理,调用灵活便捷

● 电脑控制配料过程,过程防错报警

● 指定称重平台,确保称量精度

● 配方原料自动判断,原料先进先出

● 条形码/二维码识别,自动重量标签打印

● 提高工作效率,操作简便可靠

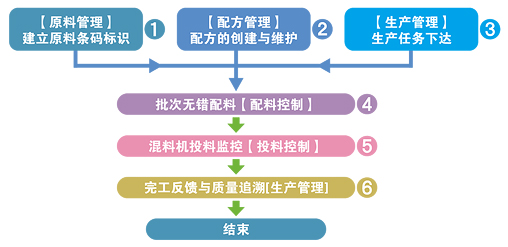

[系统总流程图]

① 原料入库前打印与建立条形码标识

② 研发部门多配方输入与维护

③ 生产部门下达任务单

④ 车间工人根据任务进行配料作业

⑤ 配料结束,对投料工序进行控制与监管

⑥ 自动记录生产的实际过程,完工反馈与质量追溯

[应用行业]

“精细配方/配料称重系统”可广泛应用于橡塑、化工、医药、食品、化妆品、生物技术、饲料、染料等各种精细配料行业。系统适用性高,且可按照工厂的实际工艺情况量身定制。

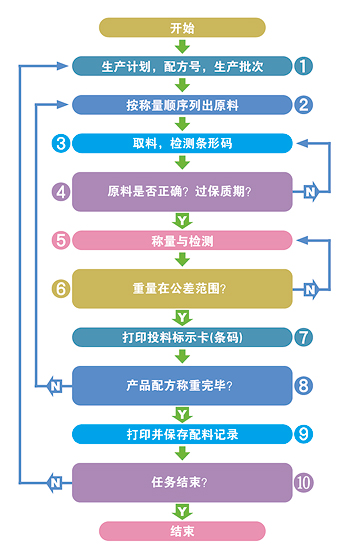

[配方称重作业流程图]

流程图详细说明:

① 生产部下达生产计划, 包括生产配方编号、批次;

② 称量系统自动调出配方, 并按称量顺序列出称量原料;

③ 人工取料, 扫描并检测原料条形码;

④ 系统自动判断取料是否正确, 是否有效, 条件成立, 则进入称量, 如取料错误, 需重新取料检测, 且不能进入下步称量作业;

⑤ 人工称量, 系统自动检测实时称量值, 根据电脑提示补料或减料;

⑥ 系统自动判断原料称量是否达到配方要求, 如果在公差范围, 按确定键进入下步作业;

⑦ 单个原料称量成功, 自动打印配料(投料)的原料条码标签;

⑧ 系统判断当前配方是否结束, 如有未称量原料, 系统进入下个原料的称量, 确保称量的

完整性;

⑨ 当前配料结束, 系统自动保存配料记录, 并打印配料条形码标签;

⑩ 判断当天生产计划是否完成, 如结束, 则进入下个批号的称量;

系统设计理念:

1. 防止错料、过期料; 2. 确定称量精度; 3. 质量可追溯性;

其它: 称量过程自动记录称量数据, 并可累计称量;

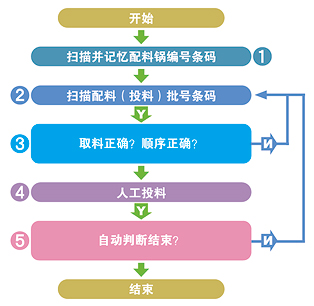

[混料控制流程图]

① 扫描混料锅上编号条形码,系统自动记忆,并等待扫描原料条码

② 扫描已称重原料上的标签条码

③ 判断取料、及投料顺序是否正确 ,如错误红灯警示

④ 正确则投料。

⑤ 对投料的完整性进行判断,如果投料结束则亮蓝色指示灯。

⑥ 系统自动记录投料过程,以供事后查询。

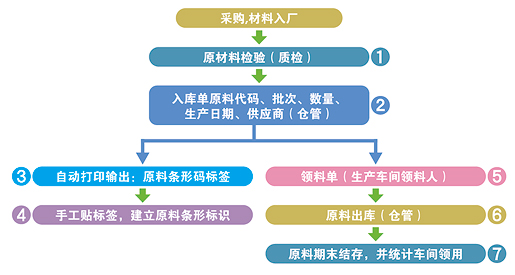

[原料库存管理流程图]

① 原料入厂,经检验后作入库准备。

② 输入原料代码、批次、数量、生产日期、供应商代码,入库。可选操作:记录原料的入库检验报告编号及检验结果。

③ 系统自动形成条码标签(根据需要分大、小标签)

④ 手工将打印好的条码标签贴到物料包装上,建立原料条码标识

⑤⑥ 通过领料单登记原料出库。

⑦ 原料期末结存,并统计车间领用。