[ 系统组成]

此质量控制追溯系统(称重贴标分检系统)由两大子系统组成,分别为“成品/半成品品质管控追溯系统”和“产品装箱数量管控追溯系统”。“成品/半成品品质管控追溯系统”主要用于单个成品或半成品的产品质量的检测和分捡。而“产品装箱数量管控追溯系统”主要用于产品出厂前装箱打包时,对装箱数量的精确控制。此两大子系统配合作用可以有效的帮助企业控制产品的最终品质,赢得客户的认可。企业也可以根据自己的实际需要选择其中一种子系统用于生产环节中,但我们建议两种系统配合使用。

[系统特点]

● 自动上料称重,标签自动打印、贴标

“成品/半成品品质管控”子系统中,其成品/半成品通过自动传送装置传送至称重台上,电脑自动采集重量数据,并经过分析后给出指示信号,同时自动打印出含重量数据、批次等相关信息的二位码标签,再通过自动贴标设备将便签粘贴至产品上。企业也可根据实际需要选择手动模式进行如上操作。

● 电脑智能重量分析,重量超限报警

称重台上的成品/半成品(包装箱)重量稳定后,电脑自动采集重量信息,并与预设的重量上下限范围进行比对,若超出允许的重量范围,系统自动报警提示。

● 自动剔除不良品,电脑引导纠错补称

在“成品/半成品品质管控”子系统中若产品重量超出允许的范围,则系统会报警提示,同时自动剔除不良品。

而在“装箱数量管控”子系统中,当包装箱的重量超限时,电脑将自动报警并提示线上操作人员装箱数量错误同时指引操作人员如何纠错。操作人员根据线上平板电脑的指示一步步完成增减箱中产品并补称的操作。

● 过程数据实时记录,全程可追溯

每个步骤操作完成后,系统自动保存详细的操作记录,包括产品的名称和编号、装箱编号、实际称量值、公差、称重时间、操作人员、批次号、订单号等等,对于所有已经完成的称重信息,系统提供查询、统计功能。按日期、产品编号、装箱号、料号、操作员等信息进行分类检索。查询结果可以导出到电子表格。

● 提高工作效率,优化员工配置

采用本系统后,整个管控过程由电脑控制传动设备自动完成或由员工按照电脑指示傻瓜式操作完成,即使对于不熟练的新员工,也能按屏幕上出现的信息进行操作,从而获得准确的称重和操作效率。且免去了管理中原需的复核过程,这就意味着一个人完成了原本需要两个人完成的工作,提高了工作效率。

● 数据兼容性高,完善的报表功能

可与其他系统的结合,与企业内部的ERP、MES、SAP、WMS等系统高度兼容,提供多种数据接口。根据企业需求,提供各种生产报表、报警报表及其它定制的报表功能。

[企业难题]

企业在产品的制造(装箱)过程中会因为各种因素而产生不良品的情况。例如由于工艺过程出错、原料不良等因素造成的成品/半成品品质问题,以及由于员工过失造成的装箱数量出错的问题等等。

① 成品/半成品品质问题(举例)

• 铸造业:例如注塑/吹塑、钢铁铸造等企业,可能因某种因素造成产品重量不达标的情况,过轻可能是因为缺胶,产品内部有气泡,空洞等原因,而过重可能是因为有毛边。

• 食品业:例如罐头、饮料等食品企业,因重量不达标而产生的不良品。

• 医药/化工行业:例如瓶装、袋装、盒装的药片数量不符合标准的情况。

• 文具行业:例如水性笔是否缺少笔帽等。

• 电子制造业:例如某个电子产品内部缺少零部件而造成不良品的情况。

• 其他行业:其他因工艺过程出错、原料不良等等因素造成单个产品重量不符要求的情况

② 成品/半成品品质问题(举例)

此种情况广泛存在于各行各业的生产企业中。电子、食品、医药、化工、IT等等行业的生产企业都或多或少在包装、装箱过程中存在装箱数量不符的情况。这将直接影响到合同的交货量,严重时会造成厂家的违约。

[系统目标]

● 产品品质管控

系统通过称量产品重量来监控产品品质,如发现不良品,系统及时报警并将其剔除。产品在通过称重台采集重量数据后,电脑自动将相关重量数据和产品的生产信息保存到数据库中,同时标签打印机自动打印二维码标签,并自动或手动粘贴到产品上,便于产品的追溯。

● 包装箱内数量管控

系统根据采集到的包装箱重量,自动分析包装箱中的产品数量,若数量符合标准,则电脑自动上传相关产品数据,同时打印并粘贴二维码标签,或数量不对,则电脑提示操作人员按步骤增减产品数量以符合标准,且同时保存所有操作数据。

[应用行业]

“质量控制追溯系统/称重贴标分检系统”可广泛应用于食品、医药、化工、吹塑、铸造、电子、机械、IT、农副产品等等的各行各业的企业生产中。本系统适用性高,且可按照工厂的实际工艺情况量身定制。

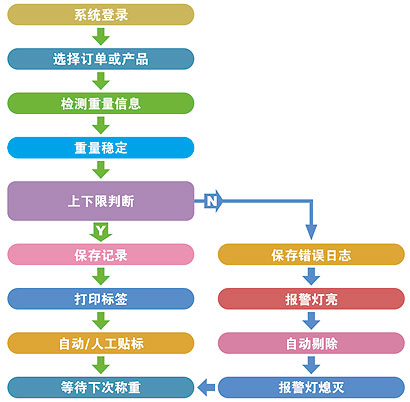

[成品/半成品品质管控流程描述]

流程图详细说明:

① 启动系统,输入工号、订单号、产品编号等相关信息。

② 通过传动设备,自动将产品传送至称重台上。企业也可以根据实 际情况,采用人工操作的方式。

③ 称重台在重量稳定后自动采集产品的重量数据,并传送至生产线上的平板电脑上。

④ 电脑智能分析重量数据,与预设的重量范围进行比对。

1. 若重量在允许的公差范围之内,则记录重量数据,打印机自动打印包含重量数据和产品信息的二维码标签,再通过自动贴标 设备将标签粘贴到产品上。

2. 若重量超过允许的范围,则系统自动报警,并同时将不良品剔 除。不良品数据也同时上传系统服务器,以供统计不良品率,及分析生产工艺。

* 企业也可以根据实际情况,采用人工的操作方式。

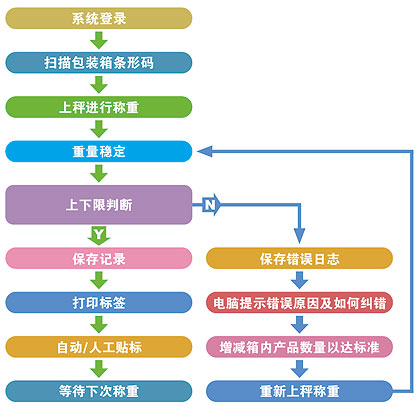

[装箱数量管控流程描述]

流程图详细说明:

① 启动系统,输入工号、订单号等相关信息。

② 扫描包装箱上的条形码,电脑自动判断装箱产品,标准的装箱数量。

③ 将包装箱放置在称重台上采集重量数据,并将数据传送至生产线上的平板电脑上。

④ 电脑智能分析重量数据,与预设的重量范围进行比对。

1. 若重量在允许的公差范围之内,则记录重量数据,打印机自动打印包含重量数据和产品信息的二维码标签,并将标签粘贴到 产品上。

2. 若重量超过允许的范围,则系统自动报警,并无法进行下一个包装箱的称重。操作人员按照电脑提示,补足缺少的产品数量或移去多余的产品。完成上述操作后,再次将包装箱放置到称重台上,若符合数量标准,则打印机自动打印包含重量数据和产品信息的二维码标签,并将标签粘贴到产品上。

* 企业也可以根据实际情况,采用自动的操作方式。

软件介绍]

a. 单套终端软件支持一台指定型号的仪表连接及一台标签打印机连接,数据库联网。所有数据都支持本地存储和远程存储;

b. 支持称重数据自动保存,标签自动打印,也可手动打印;

c. 每个产品支持上下限参数设定(可选),产品基本信息需要手动输入,或者预先导入,通过下拉菜单进行选择, 重量信息自动采集。主要字段信息包含:定制单号、机台号、机手名称、机手编号、班别、部门、皮重、净量、年月日时分、序号、包装数、每包数量、型号、规格、上限、下限等信息;

d. 称重信息实时采集,数据保存方式分为手动保存和自动保存两种,打印方式分为自动打印和手动打印。数据保存方式和打印方式支持自定义设置。

e. 所有报表支持EXCEL电子表格导出,根据定制单号、机台号、机手名称、机手编号、班别、部门、日期查询、统计称重记录等多条件组合查询;主要字段信息包含:定制单号、机台号、机手名称、机手编号、班别、部门、皮重、净量、年月日时分、序号、包装数、每包数量、型号、规格、上限、下限等信息;